实力淮海

HUAIHAI STRENGTH

技术力是产品力的前提,中国制造要获取世界范围内的领先,必须加强对技术研发的重视,以技术与制造的联合优势培植企业的核心竞争力。淮海控股集团深谙此道,斥巨资建立了国家级技术研发中心——淮海技研,按照“生产一代、储备一代、研发一代”的要求和“培育、外引、顾问”的方式建立了一支高素质研发队伍。产品开发运用CAD、CAPP设计、运动学分析、有限元分析、虚拟装配、柔性生产线等先进技术。

与此同时,淮海还与国际著名研发机构、科研院所进行紧密合作与交流,与国内一流高等院校建立了“产、学、研”联盟,全面整合国内外技术研发优势资源,并与国内一流名牌强企战略合作,产品研发向产业链资源深度延伸,走出了一条“自主、联合、委外、引进”四法并举的技术创新之路,确保设计开发出具有国际竞争力的技术与产品。

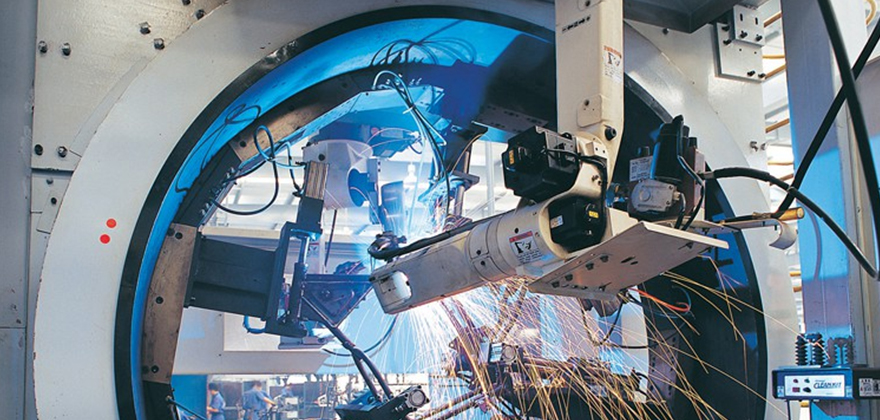

为确立统一的检测标准,确保产品100%的下线合格率,淮海控股集团建立了国家一级检测中心。淮海检测中心设有传动试验室、减震器实验室、盐雾实验室、化学分析室、物理实验室、发动机测功室、几何量三维测量室、制动器及部件试验、环境试验、柔性焊接系统等30多个专业实验室。

淮海检测中心是国家计量保证单位,是国家级实验室认可单位。对关重零部件进行100%的线前检测,严把零部件质量进口关;对关重工序进行100%的在线检测;各系统总检平台100%加负载下线检测,保证产品质量一致性和稳定性。

-

经营理念

秉承“引领时代潮流,创造完美价值”的经营理念,淮海凭借雄厚的科技研发实力和多年精良制造经验,融合国际一流技术制造标准,推行全员全面工作目标卓越绩效管理模式和精益生产管理方式,形成了行业领先的信息化精益型质量管理保障体系。集团先后通过了ISO9001:2000质量管理体系认证、ISO14000环境管理体系认证、OHSAS18001职业健康安全管理体系认证,国家强制性产品3C认证,是国家发改委生产准入企业。集团具有强大的精良制造、推良出新能力,以现代信息技术改造传统工业,实现了从设计到采购、制造、销售、服务一体化的全面信息管理,推行标准作业,统一设计标准,统一检测标准,统一作业标准,实行过程控制、持续改进的全员质量管理模式,形成了大规模、高标准、高效型的精良制造基地,并在行业中率先建立了面向未来的产业链发展模式,不断引领着行业的进步与发展。

-

质量方针

集团围绕“预防为主、控制过程、持续改进、追求卓越”的质量方针,按ISO9001:2000质量管理体系要求,建立了淮海控股集团一体化管理标准(ZIMSS)平台。根据淮海质量培训系统(ZQTS)对各层次人员开展质量培训,推动全员参与质量活动(ZEIM),并在集团(I级)、公司(Ⅱ级)、部门(Ⅲ级)、班组(Ⅳ级)四个管理层次上建立了四级质量控制模式(ZQCS),不断完善与加强淮海质量控制手段(ZQCM),把质量工作贯穿到产品实现的全过程。按照淮海供应商质量要求(ZSQR)加强同供应商的密切合作,围绕产品质量标准,开展供应商的技术支持和监督检查,确保零部件的产品质量符合标准要求。建立淮海质量责任评价系统(ZQRV),以持续改进和提高我们的产品质量、过程质量、工作质量,不断完善以质量为中心的具有国际领先水准的质量管理模式。

-

营销理念

淮海积极践行“产品是平台,服务是商品”的营销理念,推行“售前创名优,售中当参谋,售后做保姆”的服务营销模式。在全球范围内建立了优质、庞大的服务营销网络,以远程营销网络管理系统为支撑,从产品销售、品牌推广、服务保障、物流支持、配件供应到信息收集与营销决策,形成了一整套快速响应的高效营销体系。与此同时,淮海还积极积极拓展产品出口渠道和空间,积极参与国际市场竞争,成为国际专用汽车及小型车辆行业强有力的竞争者。 淮海创新了“七好”的商业模式,这是行业的全新商业模式,要求淮海产业链各成员通过做深、做实、做全、做好“好人品、好产品、好形象、好服务、好模式、好网络、好销量”的“七好建设标准”,与同行在终端营销能力上形成强有力的竞争,产生品牌规模经济效应。